從“有”到“精”

電解水制氫純化系統

關鍵技術剖析

引言

氫氣純化——綠氫價值鏈的關鍵環節

隨著全球能源結構向低碳化轉型,氫能作為清潔、高效的二次能源載體,正受到日益廣泛的關注。在眾多制氫技術中,電解水制氫因其過程零碳排放、產品純度高等優勢,被視為實現綠色氫能規模化生產的核心路徑。根據市場研究數據,未來幾年全球電解制氫市場將保持高速增長。然而,從電解槽產生的粗氫氣中含有多種雜質,必須經過純化處理才能滿足燃料電池、電子工業等高附加值應用的需求。因此,高效、經濟的純化技術已成為電解水制氫產業鏈中不可或缺的關鍵環節,直接影響氫氣的最終品質和使用安全。

1、氫氣純化的必要性

從雜質來源到應用要求

電解水制氫過程中,氫氣中的雜質主要來源于電解液揮發、水汽攜帶、微量氧氣以及系統材料腐蝕等途徑。這些雜質對氫氣后續應用的危害不容忽視。例如,在電子工業中,氫氣被用于半導體元件的還原氣氛處理,任何微量雜質都可能引入缺陷,導致器件性能下降甚至失效。更為嚴重的是,氧氣與氫氣在特定濃度范圍內會形成爆炸性混合物,直接威脅使用安全。

不同應用場景對氫氣純度有著嚴格的標準。一般工業用氫的純度要求通常在99.9%以上;在高端電子制造領域,甚至要求氫氣純度不低于99.9999%。因此,根據電解技術路線和最終用途,選擇合適的純化方案至關重要。純化系統不僅需要確保產品氣的純度,還需兼顧能效比、運營成本和系統穩定性等多重指標。

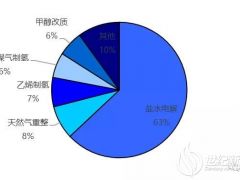

2、主流純化技術原理與性能分析

(1)變壓吸附技術(PSA)

變壓吸附技術基于吸附劑對雜質組分在不同壓力下的吸附容量差異實現分離提純。該技術采用4~12塔切換循環操作方式,通過吸附、降壓、脫附、升壓的循環工藝實現連續生產。PSA技術的核心優勢在于其適應性廣和自動化程度高,能夠處理各種來源的粗氫氣。特別是在大規模制氫場景中,PSA展現出良好的經濟性。然而,該技術對進料氣的預處理要求較高,且存在氫氣回收率與產品純度之間的權衡問題——提高產品純度通常會導致更多的氫氣損失。

(2)膜分離技術

膜分離法是一種很有前途的生產超純氫氣的技術,具有操作靈活、能源效率高、結構緊湊、占地面積小、環境友好、運行成本低以及與現有工業化工藝簡單集成等優點。膜分離法的基本原理是通過膜選擇性滲透和擴散特定氣體組分的特性,達到分離和純化氣體的目的。

(3)深冷分離技術

深冷分離是一種基于沸點差異的低溫精餾工藝,通過氣體液化實現組分分離。該方法適用于原料氣中氫氣含量較低的工況,該技術可獲得90%-98%純度的氫氣,主要優點是收率高達98%左右,但其低溫操作特性導致設備投資高,壓縮、冷卻能耗大,工藝裝置操作彈性較低,限制了其應用范圍。

(4)變溫吸附技術(TSA)

變溫吸附技術依據吸附劑平衡吸附容量隨溫度升高而降低的特性,通過常溫吸附、升溫脫附實現雜質分離。該技術工藝流程簡單、投資成本低、自動化程度高、產品純度優越,且吸附劑使用壽命長。但由于再生過程中加熱和冷卻緩慢,需數小時甚至更長時間,故不適用于雜質濃度較高的原料氣處理。

(5)金屬氫化物純化技術

該技術利用儲氫材料對氫氣的選擇性吸收特性,通過金屬與氫氣的可逆化學反應實現氫氣的純化與儲存。金屬氫化物法可獲得99.9999%以上的超高純度氫氣,具有工藝簡單、能耗低等優勢,是最具潛力的高純氫制備技術之一,其兼備凈化與儲存兩種功能,通常被廣泛應用于氫氣的儲存和凈化領域。然而,其氫處理量較小、成本較高且存在回收率問題,限制了規模化應用。

(6)催化脫氧技術

催化脫氧技術采用鈀系催化劑,通過氫氣與氧氣反應生成水的方式去除氧雜質。該技術基于2H? + O? → 2H?O反應原理,具有催化劑用量少、催化活性高、反應條件溫和等優點,設備成本低且操作簡便。其主要缺點在于催化劑易發生中毒現象,需配合后續吸附干燥工藝去除反應生成的水分。

3、電解水制氫純化工藝

電解水氫氣純化部分主要有催化脫氧系統和吸附干燥系統組成,設置催化脫氧器、干燥器、再生氣水分離器、再生氣加熱器等設備和各種閥門,以及檢測、控制用的現場指示儀表和遠傳儀表等。

氫氣純化系統一般采用三臺干燥器輪流工作,采用產品氣再生方式,不僅干燥程度高,而且沒有再生氣的損耗。具體工藝流程包括:

催化脫氧系統:含氫氣在鈀系催化劑作用下,氧氣與氫氣在常溫下生成水

冷卻分離系統:采用低溫水將氫氣冷卻,使水分冷凝分離

吸附干燥系統:采用活性氧化鋁和分子篩復合床層進行變溫吸附脫水

4、技術挑戰與未來展望

當前技術挑戰

盡管電解水制氫純化技術已取得長足進步,但在走向大規模商業化應用的過程中仍面臨多重挑戰:

系統集成與能效優化是純化技術面臨的首要挑戰。純化過程本身消耗能量,會增加制氫的綜合成本。特別是在波動性可再生能源作為電力來源的場景下,純化系統需要具備快速響應和寬負荷運行能力。

成本控制是另一個關鍵挑戰。對于變溫吸附系統,吸附劑的壽命和再生能耗直接影響運營成本;而鈀膜純化技術中昂貴的鈀系催化劑占據了初始投資的大部分。在保證純化效果的前提下,通過材料創新和流程優化降低綜合成本,是純化技術推廣的必由之路。

未來發展方向

面對上述挑戰,電解水制氫純化技術正朝著高效化、低成本化和智能化方向演進:

新型純化材料的開發是基礎研究的重點。開發高選擇性吸附劑、復合膜材料以及高效催化劑等,可以顯著提升純化效率和降低能耗。

流程創新與系統優化同樣至關重要。通過優化純化序列、集成多種純化單元、開發新型工藝,可以實現更低的能耗和更高的回收率。例如,將變溫吸附與其他純化技術結合,實現最佳的經濟性。

隨著人工智能技術的發展,未來也可能通過植入傳感器實時監測純化效率,利用大數據分析預測吸附劑壽命,結合自適應控制算法優化操作參數,可顯著提升純化系統的可靠性和經濟性。

結語

電解水制氫純化技術作為連接制氫與用氫的關鍵環節,對氫能產業的健康發展至關重要。

未來電解水制氫純化技術將更加注重全鏈條協同優化,從材料、工藝到系統集成多個層面尋求突破。同時,隨著標準化體系的完善和人工智能技術的發展,純化系統的可靠性和經濟性將得到進一步提升。只有通過持續的技術創新和產業協同,電解水制氫純化技術才能更好地支持綠色氫能規模化發展,為全球能源轉型和碳中和目標實現提供堅實支撐。

參考文獻:

[1]黃宗響,謝淑賢,張榮順,等.常用氫氣純化技術及其在電解水制氫工藝中的應用[J].山東化工, 2023, 52(19):182-185.

[2]李文彬,吳亞洲,鄭浩,等.氫氣純化技術研究進展[J].化學工業與工程, 2024, 41(1):47-70.

微信客服

微信客服 微信公眾號

微信公眾號

0 條