燃料電池是一種生物以及電化學系統,根據所使用的電解質和制造過程進行分類。通過電化學過程,這些燃料電池產生各種形式的能量,或用于產生基于熱的能量或電力,而不需要燃燒或氣化等過程。

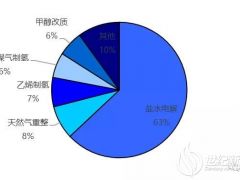

目前有幾種燃料電池技術處于原型開發或研究階段,其中一些突出的技術在使用的電解質、發生的化學反應、涉及的催化劑、工作溫度和用作原料的燃料類型方面有所不同。

一、燃料電池種類

按照燃料電池中的電解質和工作原理不同,燃料電池的種類可以分為質子交換膜燃料電池(PEMFC)、磷酸燃料電池(PAFC)、熔融碳酸燃料電池(MCFC)、堿性燃料電池(AFC)、固體氧化物燃料電池(SOFC)。以下為各類燃料電池簡介。

1、質子交換膜燃料電池(PEMFC)

質子交換膜燃料電池(PEMFC)在原理上相當于水電解的“逆”裝置。其單電池由陽極、陰極和質子交換膜組成,陽極為氫燃料發生氧化的場所,陰極為氧化劑還原的場所,兩極都含有加速電極電化學反應的催化劑,質子交換膜作為電解質。工作時相當于一個直流電源,其陽極即電源負極,陰極為電源正極。PEMFC發展時間較短,較低的運行溫度以及靈活的設計結構使得在從移動的汽車電源到一般電源等領域都有著廣泛的應用。

2、磷酸燃料電池(PAFC)

磷酸燃料電池(PAFC)是一種將液態磷酸作為電解液的電池,它被包裹在碳化硅基體中,并由聚四氟乙烯鍵(PTFE)合而成。其工作原理如下圖所示。磷酸燃料電池的工作溫度要比質子交換膜燃料電池和堿性燃料電池的工作溫度略高,大概在150~200℃左右,但仍需電極上的白金催化劑來加速反應。其陽極和陰極上的反應與質子交換膜燃料電池相同,不過由于其工作溫度較高,所以其陰極上的反應速度要比質子交換膜燃料電池的陰極的速度快。已有醫院和軍隊將其作為應急電源運行了若干年。

3、堿性燃料電池(AFC)

堿性燃料電池(AFC),是最早發明的燃料電池技術之一,被廣泛應用于美國太空計劃,在航天器上生產電能和水。使用氫氧化鉀和水的溶液作為電解液,這反過來又給了在陽極和陰極使用大量非貴金屬催化劑的自由。其工作原理圖如下圖所示。堿性燃料電池的工作溫度大約80℃。因此,它們的啟動也很快,但其電流密度卻比質子交換膜燃料電池的密度低十來倍,在汽車中使用顯得相當笨拙。不過,它們是燃料電池中生產成本最低的一種電池,因此可用于小型的固定發電裝置。

4、熔融碳酸鹽燃料電池(MCFC)

熔融碳酸鹽燃料電池(MCFC)以多孔陶瓷基質中懸浮的熔融碳酸鹽作為電解質?常用的熔融鹽包括碳酸鋰?碳酸鉀和碳酸鈉?熔融碳酸鹽燃料電池系統可以使用多種不同燃料,包括煤氣?沼氣或天然氣,沒必要使用燃料重整器?工作原理如下圖所示。MCFC的優點在于工作溫度較高,反應速度加快;對燃料的純度要求相對較低,可以對燃料進行電池內重整;不需貴金屬催化劑,成本較低;采用液體電解質,較易操作。不足之處在于,高溫條件下液體電解質的管理較困難,長期操作過程中,腐蝕和滲漏現象嚴重,降低了電池的壽命。

5、固體氧化物電池(SOFC)

固體氧化物燃料電池(SOFC)電解質采用固體氧化物氧離子(O2-)導體,起傳遞 O2-及分離空氣和燃料的雙重作用。SOFC工作原理如下圖所示。與其他類型燃料電池相比,SOFC燃料適應性強,可以使用一氧化碳、烴類等作為燃料;此外,其電極電解質材料為陶瓷材料,可顯著降低燃料電池的成本;電極總體為全固體結構,制造維護成本低,無電極毒化,無漏液腐蝕,工作壽命長。因此,近年來針對SOFC系統的研究逐漸深入,其在大型集中供電、中型分電和小型家用熱電聯供等民用領域作為固定電站,以及作為船舶動力電源、交通車輛動力電源等移動電源,都有廣闊的應用前景。

二、燃料電池組成

燃料電池主要由以下核心部件和輔助系統組成:

核心部件:電極、電解質隔膜、雙極板、膜電極組件等

電極

陽極:燃料(如氫氣)發生氧化反應的場所,釋放電子和質子。陰極:氧化劑(如氧氣)發生還原反應的場所,與質子和電子結合生成水。電極通常為多孔結構,以增加反應面積,提高反應效率。

電解質隔膜

分隔陽極和陰極,傳導離子(如質子、氧離子等),阻止氣體混合。不同類型燃料電池的電解質材料不同,如質子交換膜(PEMFC)、氧化釔穩定氧化鋯(SOFC)、熔融碳酸鹽(MCFC)等。

雙極板

收集和傳導電流,分隔反應氣體,提供氣體流場。材料多為石墨、金屬或復合材料,需具備良好的導電性、耐腐蝕性和機械強度。

膜電極組件(MEA)

由質子交換膜、催化劑層和氣體擴散層組成,是電化學反應的核心區域。催化劑層促進燃料和氧化劑的反應,氣體擴散層均勻分布氣體并排出產物。

輔助系統:供氣系統、水管理系統、熱管理系統、控制系統

供氣系統

提供燃料(如氫氣)和氧化劑(如空氣),包括儲氫罐、空壓機、氫循環泵等部件。

水管理系統

維持電解質的濕度,確保質子傳導效率,防止水淹或干燥。增濕器、排水裝置等部件協同工作,調節水的平衡。

熱管理系統

控制電池溫度,避免過熱或過冷影響性能。冷卻系統(如散熱器、冷卻液循環)和加熱裝置(如電加熱器)根據需求調節溫度。

控制系統

監控電池狀態,調節電壓、電流和功率輸出,確保安全運行。包括傳感器、控制器和保護電路,實現故障診斷和自動調節。

不同類型的燃料電池(如質子交換膜燃料電池、固體氧化物燃料電池等)在具體結構和材料上存在差異,但核心原理和基本組成相似。

三、燃料電池當前的“卡脖子”技術主要集中在以下幾個關鍵領域:

1、催化劑:鉑資源依賴與技術壟斷

鉑基催化劑的技術瓶頸:催化劑是燃料電池電堆的“心臟”,其性能直接決定發電效率。目前商用催化劑以鉑(Pt)基材料為主,但我國鉑資源稀缺,90% 依賴進口。國際巨頭德國巴斯夫、英國莊信萬豐、比利時優美科占據全球 90% 的市場份額,國內市場 70% 的催化劑需進口。

鉑載量差距:國外催化劑用量已實現< 0.2g/kW,而我國普遍處于 0.3-0.4g/kW 水平,單堆鉑成本占比超 40%。例如,某氫燃料電池汽車單臺鉑用量達 30 克,成本約合 1.2 萬元,占電堆總成本的 41%。

穩定性挑戰:傳統鉑碳催化劑在酸性環境中易發生鉑顆粒團聚和碳載體腐蝕,導致壽命僅5000 小時,難以滿足乘用車需求。

替代技術的突破與局限

國內科研團隊正攻關低鉑/ 非鉑催化劑,但商業化進展緩慢:

低鉑合金催化劑:上海大學團隊開發的鉑單原子催化劑質量活性達商業鉑碳材料的5.3 倍,鉑用量降低 90%,但規模化制備技術尚未成熟。

非鉑催化劑:中國科學院大連化學物理研究所研發的核殼結構鉑銠合金催化劑穩定性提升200%,但仍需解決長期耐久性問題。

2、質子交換膜:高端材料與制備工藝依賴進口

全氟磺酸膜的技術壟斷:質子交換膜是氫離子傳導的核心通道,其性能直接影響電池效率和壽命。全球市場由美國戈爾(Gore)、日本旭化成等企業主導,國內高端產品進口依存度超 70%。

材料合成壁壘:全氟磺酸樹脂的規模化生產技術被國外封鎖,國內企業需從美國杜邦采購原材料,導致膜成本占電堆總成本的15%-20%。

國產化進展:武漢綠動氫能建成國內首條全自主質子交換膜生產線,產品性能與進口競品相當,但全氟磺酸樹脂仍需進口,國產化率僅45%。

新興技術的產業化挑戰

高溫型、低鉑載量復合膜等創新產品進入試產階段,但面臨量產難題:

高溫膜技術:國內企業開發的120℃高溫質子交換膜可提升催化劑效率,但耐腐蝕性和長期穩定性仍需驗證。

成本控制:國產膜價格僅為進口產品的一半,但規模化生產后成本仍比國外高15%-20%。

3、碳紙:氣體擴散層的關鍵材料短板

日本東麗的全球壟斷:碳紙作為氣體擴散層的核心材料,需具備高導電性、低滲透率和優異的機械強度。全球市場中,日本東麗占據70% 份額,國內企業長期依賴進口,碳紙成本占電堆總成本的 10%-15%。

工藝壁壘:碳紙生產需經過碳纖維原紙制備、樹脂浸漬、高溫石墨化等20 余道工序,國內企業在碳纖維分散均勻性、微孔層(MPL)涂覆精度等方面存在差距。

國產化突破:北京驪能新能源實現碳紙量產,成本降低60%,但產品厚度一致性(±5μm)仍遜于東麗(±2μm)。

超薄化與一體化趨勢

為提升電堆功率密度,碳紙向更薄(<200μm)、更輕方向發展,但國內量產技術尚未成熟:

技術指標差距:東麗最新碳紙厚度達160μm,而國產主流產品為 250μm,導致電堆體積功率密度低 18%。

一體化結構:將碳紙與MPL 整合的一體化氣體擴散層成為主流,但國內企業在界面粘結強度(>1.5N/cm)和耐腐蝕性方面仍需改進。

4、雙極板:金屬板表面處理技術待突破

金屬雙極板的腐蝕與接觸電阻難題

金屬雙極板因成本低、機械強度高成為主流,但表面處理技術被國外壟斷:

腐蝕防護:國內企業采用的鈦/ 鎳涂層在酸性環境下壽命僅 3000 小時,遠低于國際水平(>8000 小時)。

接觸電阻:國產金屬板接觸電阻約100mΩ?cm2,而加拿大巴拉德(Ballard)產品可控制在 50mΩ?cm2 以下。

石墨雙極板耐腐蝕性強,但加工成本高:

成型工藝:國內企業采用模壓法生產石墨板,良品率僅75%,而德國 SGL 通過等靜壓成型技術將良品率提升至 92%。

成本對比:國產石墨雙極板單價約1200 元 /m2,比進口產品高 15%。

5、空氣軸承與高速電機:空壓機的核心部件短板

高速離心式空壓機的技術差距

空壓機是燃料電池系統的“肺”,其性能直接影響電堆效率。國內產品與國際水平存在顯著差距:

轉速與效率:國內第三代離心式空壓機轉速達18 萬轉 / 分鐘,效率 82%,而日本豐田(Toyota)產品轉速突破 20 萬轉 / 分鐘,效率 85%。

壽命周期:國產空壓機壽命約8000 小時,而德國博世(Bosch)產品可達 1.2 萬小時。

核心部件的進口依賴

空氣軸承、高速電機等關鍵組件國產化率不足50%:

空氣軸承:國內企業采用的陶瓷軸承在- 40℃冷啟動時磨損率比進口產品高 30%。

高速電機:轉速超過10 萬轉 / 分鐘的電機仍需進口,進口依存度 38%。

6、密封材料:動態環境下的可靠性瓶頸

高壓氫氣密封的技術挑戰

燃料電池電堆需在35MPa 高壓下運行,密封材料需具備低滲透率和耐疲勞性:

材料性能差距:國產氟橡膠密封件在35MPa 氫壓下滲透率達 12cc/m2?h,遠超國際安全標準(≤3cc/m2?h)。

動態穩定性:國內產品在±1g 振動頻率下泄漏率增加 50%,而美國戈爾的密封件可保持穩定。

耐高溫與自修復技術突破

國內企業正研發新型密封材料,但商業化進展緩慢:

全氟醚橡膠(FFKM):進口 FFKM 密封件單價超 3800 元,占電堆總成本 9%,而國產替代產品壽命不足進口的 1/3。

自修復涂層:廣東東晟密封開發的自修復有機硅涂層可修復92% 的微裂紋,但在高溫(>85℃)下修復效率下降至 60%。

微信客服

微信客服 微信公眾號

微信公眾號

0 條